Metalmeccanica, plastica e legno: il rischio formaldeide (cancerogeno)

Vedi anche:

La formaldeide, chiamata anche aldeide formica o metanale, a temperatura e pressione atmosferica, si presenta come una sostanza volatile dall’odore irritante per le mucose e tossico.

È presente come prodotto naturale in numerosi sistemi viventi e nell’ambiente, in alcuni cibi e nell’organismo dei mammiferi come prodotto del metabolismo ossidativo. Oltre a queste fonti naturali, la formaldeide può essere liberata nell’ambiente tramite processi di combustione, fiamme libere, durante l’uso di disinfettanti o in conseguenza alla degradazione di alcuni idrocarburi come il metano.

Su questa sostanza si sofferma il Regolamento UE N. 895/2014 del 14 agosto 2014, il quale precisa che la formaldeide risponde ai criteri di classificazione come sostanza cancerogena – categoria 1B. Con riferimento a questa nuova classificazione, a partire dal primo gennaio 2016, vi è la necessità di attivare quanto previsto dal D.Lgs 81/08, Titolo IX, Capo II (Protezione da agenti cancerogeni e mutageni) nel caso in cui la sostanza sia presente o possa svilupparsi dai processi di lavoro.

In risposta a queste nuove affermazioni, Regione Lombardia ha elaborato il documento “Linee guida regionali sulla stima e gestione del rischio da esposizione a formaldeide: razionalizzazione del problema e proposta operativa”, approvato con il recente Decreto n. 11665 del 15 novembre 2016.

Questo documento afferma che l’esposizione a formaldeide aerodispersa “può generare effetti irritativi (a carico degli occhi, delle mucose respiratorie e della cute), sensibilizzazione allergica ed effetti cancerogeni. La gravità delle manifestazioni dipende principalmente da tre fattori: il livello di concentrazione aerodispersa, il tempo di esposizione, la suscettibilità individuale.”

Quali sono gli ambiti lavorativi più esposti?

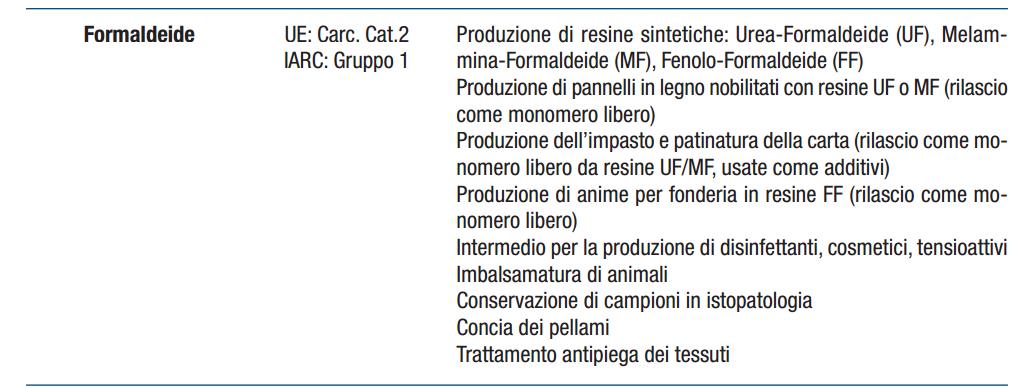

Le linee guida della Regione Lombardia indicano come principali settori nei quali si osserva una maggiore esposizione dei lavoratori a formaldeide:

- Sanità

- Produzione di materie plastiche

- Lavorazione del legno

- Metalmeccanica

- Fonderie di ghisa

-> Decreto 11665 (con link)

Segue un approfondimento dei principali settori di interesse.

Plastica

Nelle diverse fasi della lavorazione delle materie plastiche, quella più indagata per lo sviluppo di sostanze chimiche preoccupanti è la fase del riscaldamento dei materiali e la presenza di numerosi additivi pericolosi, questo perché il riscaldamento dei materiali comporta l’emissione di fumi di differente composizione.

Tra le sostanze che attirano maggiormente l’attenzione degli operatori della medicina del lavoro, vi è proprio la formaldeide. “Le sue applicazioni industriali principali sono riferite alla produzione di:

- Resine fenoliche: resine costituite da fenolo e formaldeide. In funzione del rapporto tra i due reagenti queste si suddividono in:

- Nuvolacche, polimeri termoplastici in cui il rapporto aldeide/fenolo è inferiore ad 1 (questi polimeri possono essere fusi e rimodellati).

- Resoli, polimeri termoindurenti in cui il rapporto tra aldeide e fenolo è superiore ad 1 (questi polimeri una volta trattati se sottoposti ad ulteriore riscaldamento non subiscono più alterazioni strutturali). Resine termoindurenti ampiamente utilizzate sono:

- Resine ureiche che si formano per condensazione di formaldeide con urea

- Resine melamminiche costituite da melammina, urea-formaldeide e melammina, fenolo-ureaformaldeide

- Resine costituite da resorcina (difenolo) e formaldeide

- Resine epossidiche che sono poliesteri costituiti da fenolo ed epossidi

- Aminoresine: risultanti dalla policondensazione con urea o melammina.”

Si segnala che “lo stampaggio per compressione rappresenta la tecnica di lavorazione più utilizzata per le resine termoindurenti. Trattate ad una temperatura che oscilla tra i 100-170°C, diventano plastiche e in un tempo più o meno breve induriscono e il materiale diventa infusibile.”

Legno

Per quello che riguarda questo settore, la formaldeide viene rilasciata soprattutto in fase di riscaldamento della miscela collante contenente resine ureiche; il suo grado di emissione dipende da diversi fattori quali la tipologia di resina, il tempo di pressatura, lo spessore del pannello, ecc.. I lavoratori maggiormente esposti sono quelli assegnati alle mansioni operative, alle presse, e mansioni di manutenzione nel momento in cui sono chiamati ad agire a fronte di un guasto o di una sospensione della produzione; inoltre la raccolta di campioni può esporre i lavoratori a concentrazioni superiori per brevi periodi.

L’utilizzo di resine ureiche si ha praticamente in tutte le tipologie di pannelli, realizzati quasi esclusivamente con un adesivo termoindurente (composto proprio di resine). Il successo dell’impiego delle resine ureiche nella produzione di questi pannelli può essere sintetizzato in tre aspetti: costo relativamente basso, prestazioni adeguate all’utilizzo del prodotto, facilità di impiego. Tuttavia vi è un problema nell’emissione di formaldeide con il quale il settore è chiamato da anni a doversi confrontare: per effetto di fenomeni chimici di idrolisi la formaldeide viene continuamente liberata dalla stessa resina ureica di cui è costituito il pannello e quindi emessa in ambiente. Per questo motivo sul mercato vengono offerti o richiesti prodotti che rispondono a varie classi di emissione di formaldeide.

In Italia col Decreto 10 ottobre 2008 “Disposizioni atte a regolamentare l’emissione di aldeide formica da pannelli a base di legno e manufatti con essi realizzati in ambienti di vita e soggiorno”, si rende obbligatoria per tutti i prodotti (pannelli, mobili, ecc..) in legno la dichiarazione di conformità ai valori limite indicati dal decreto stesso: “pannelli a base di legno e manufatti con essi realizzati, sia semilavorati che prodotti finiti, contenenti formaldeide, non possono essere immessi in commercio se la concentrazione di equilibrio di formaldeide, che essi provocano nell’aria dell’ambiente di prova, superi il valore di 0,124 mg/m3”.

Metalmeccanica

Lo sviluppo tecnologico dei centri di lavoro robotizzati, le lavorazioni sempre più complesse e impegnative e la richiesta di aumenti della produttività hanno influito sull’utilizzo sempre più vasto degli oli minerali, in particolare come fluidi lubrorefrigeranti ma anche come componenti dei circuiti oleodinamici e come lubrificanti per gli ingranaggi dei macchinari. Le lavorazioni che prevedono l’utilizzo degli oli lubrificanti sono principalmente: il taglio, la tranciatura, la fresatura, la tornitura e la rettifica. La funzione principale di un olio lubrorefrigerante è quella di limitare l’usura dell’utensile derivante dal contatto continuo col materiale in condizioni proibitive dal punto di vista delle temperature e delle pressioni in gioco.

Molti sono gli studi sull’esposizione professionale a questi fluidi, da parte dei maggiori enti di classificazione e definizione dei valori limite, tra cui la IARC (International Agency for Research on Cancer), che ha classificato gli oli minerali non raffinati, come cancerogeni per l’uomo (gruppo 1). Altri rischi per la salute provengono dall’utilizzo di oli solubili in acqua per la lavorazione meccanica, tali oli miscelati all’acqua in una percentuale compresa tra 5 e 15% in volume, oltre al componente minerale possono contenere componenti rischiosi per la salute degli operatori tra cui i biociti che rilasciano formaldeide (donatori di formaldeide). Questi ultimi vengono utilizzati come conservanti al fine di contrastare e inibire la formazione di batteri rinvenibili nell’emulsione a seguito del suo utilizzo nelle macchine operatrici, attraverso un rilascio lento di formaldeide. La loro concentrazione all’interno dei lubrorefrigeranti, è pari a 2-4% nel concentrato di olio che viene poi diluito con acqua dall’utilizzatore finale in un rapporto compreso tra 1:20 e 1:10 (olio:acqua); la quantità di formaldeide rilasciata da ogni singolo principio attivo dipende dalla struttura molecolare del principio stesso.

I biociti donatori di formaldeide chimicamente corrispondono a complessi di reazione tra la formaldeide e ammine primarie e secondarie o glicoli, l’utilizzo dei complessi con ammine appare il più diffuso poiché permette di liberare formaldeide e al tempo stesso di mantenere il pH ad alti livelli grazie alla liberazione contestuale di ammine.

Si sottolinea quindi la grande importanza di controllare attentamente le Schede Dati di Sicurezza relative agli oli lubrorefrigeranti impiegati, così da poter inquadrare al meglio il problema della possibile liberazione di formaldeide anche a partire da altre molecole presenti nella miscela o preparato lubrorefrigerante.

Misure per verificare l’esposizione e ridurla

La prima cosa da fare per salvaguardare i lavoratori delle aziende che utilizzano direttamente o che fanno uso di materiali che possono contenere formaldeide è la stesura di un’adeguata valutazione dei rischi. I passaggi da seguire sono:

- Aggiornare la valutazione specifica dei rischi chimici e cancerogeni, come indicato nel Titolo IX, capo II del D.LGS 81/2008, considerando tutte le attività che potenzialmente comportano esposizione a formaldeide;

- Se dalla valutazione emerge che, nonostante ci sia la presenza di formaldeide, attraverso l’utilizzo di misure organizzative adeguate i lavoratori non sono esposti, non è necessario approfondire ulteriormente;

- Se invece emerge una possibile esposizione a formaldeide, è doveroso approfondire la valutazione.

Diventa necessario quindi, in tutti i casi in cui vi sia impiego o liberazione di formaldeide, seguire alcuni passaggi per cercare di ridurre l’esposizione:

- Come prima cosa, se è possibile, verificare la possibilità di eliminazione alla fonte della sostanza; se non è possibile, limitare l’uso di prodotti con formaldeide o utilizzare dei prodotti a basso rilascio;

- Mettere in atto le possibili misure tecniche, organizzative e/o procedurali mirate a ridurre al minimo il numero dei lavoratori esposti ed a contenere al minimo la durata e l’intensità dell’esposizione ambientale ed occupazionale a formaldeide (ad es. aumentando la ventilazione soprattutto negli ambienti in cui sono state lavorate nuove fonti di formaldeide, utilizzare dispositivi di condizionamento dell’aria o deumidificatori poiché il rilascio di formaldeide aumenta con l’aumentare della temperatura e dell’umidità). In particolare si raccomanda sempre di applicare il principio ALARA (As Low As Reasonably Achievable), secondo il quale si minimizzano i rischi conosciuti mantenendo l’esposizione ai livelli più bassi;

- Prendere il considerazione le best available technologies (BAT) applicabili allo specifico comparto produttivo;

- Rilevare analiticamente la concentrazione al fine di valutare l’esposizione e verificare l’efficacia delle misure di gestione atte a contenere l’esposizione, ripetendo le analisi periodicamente e ogni volta intervengano modifiche tecniche, organizzative o procedurali che possano modificare l’esposizione dei lavoratori.

Alcuni esempi di misure tecniche, organizzative e procedurali, con riferimento anche al principio ALARA, sono l’adozione di sistemi di lavorazione “a ciclo chiuso” (caratterizzati da assenza di scambio di materiale con l’ambiente circostante, controllo a distanza da parte degli addetti e reintroduzione diretta degli scarichi nel ciclo produttivo) e l’impiego di quantitativi di agenti cancerogeni e/o mutageni non superiori alle necessità produttive, evitandone l’accumulo sul luogo di lavoro.

Nel caso di comprovato rischio per la salute, il datore di lavoro è tenuto a istituire e aggiornare un registro degli esposti, da tenere a disposizione del medico competente, il quale potrà consultarlo e se del caso, adeguare il protocollo della sorveglianza sanitaria.

Applicazioni di misure per i lavoratori a rischio

Seguendo le tecniche e le modalità di campionamento ed analisi conformi alle Norme UNI EN 689/97 e UNI EN 482/98, è indispensabile effettuare una misura del potenziale rischio di esposizione di quelle attività lavorative le quali entrano in contatto con la formaldeide, sia come materia prima, sia come impurezza, sia come prodotto secondario della lavorazione. In riferimento a ciò, si individuano i seguenti valori soglia:

- 0,369 mg/m3: valore limite da non superare (OEL-TWA);

- 0,184 mg/m3: livello di azione;

- 0,1 mg/m3: valore di riferimento (OMS).

Al fine di una precisa descrizione dell’andamento dei livelli di esposizione, nel registro dei dati ambientali (parte integrante del DVR), sono tracciati i risultati dei monitoraggi ambientali e/o personali, i quali documentano la situazione espositiva dei lavoratori. In base ai livelli risultanti dal monitoraggio, se la concentrazione di formaldeide aerodispersa è:

- Pari o inferiore a 0,1 mg/m3, si applicano misurazioni triennali (secondo quanto disposto dal comma 5 art 236);

- Compresa tra 0,1 mg/m3 e 0,184 mg/m3, l’intervallo temporale per il monitoraggio dell’esposizione è pari a 32 settimane;

- Compresa tra 0,184 mg/m3 e 0,369 mg/m3, l’intervallo temporale per il monitoraggio dell’esposizione è pari a 16 settimane.

- Maggiore di 0,369 mg/m3, si considerano i lavoratori esposti secondo il Titolo IX Capo II D.Lgs. 81/08.

Articolo a cura di: Dott.ssa Giulia Magnani